산화물 반도체는 디스플레이 분야의 구동 소자로 이용하기 위하여 양산 기술로서 적용되어 개발되고 있으며 이에 용액 공정 기반 산화물 반도체 기술도 응용될 것으로 예상된다. 또한 성숙된 산화물 반도체 기술은 디스플레이 분야뿐만 아니라 다양한 기능성으로 사물 인터넷 엠베디드 소자로서 확장, 적용될 것으로 예상된다. 따라서 산화물 반도체 핵심 분야인 재료 연구에 대해 산학연의 국가적 연구개발 프로그램이 매우 필요하다고 사료된다.

용액공정 산화물 반도체 연구 동향

용액공정 산화물 반도체

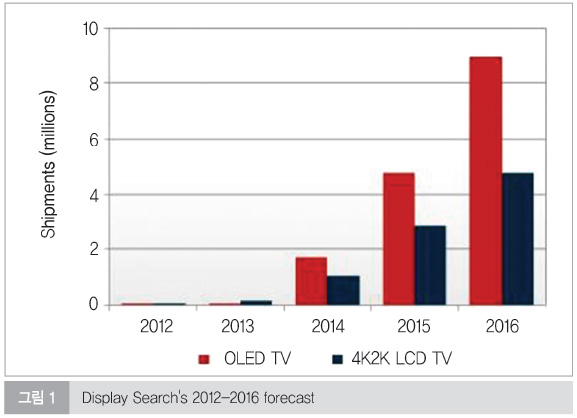

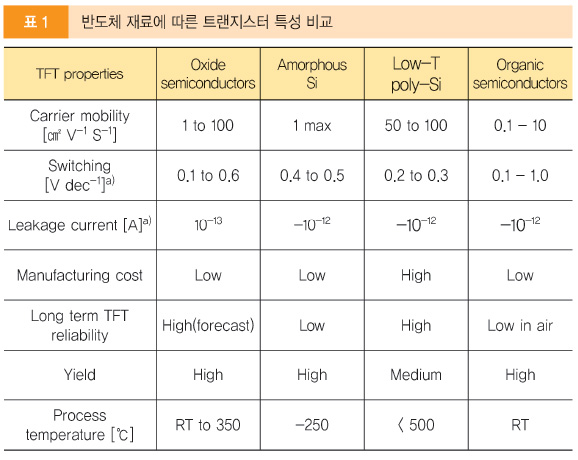

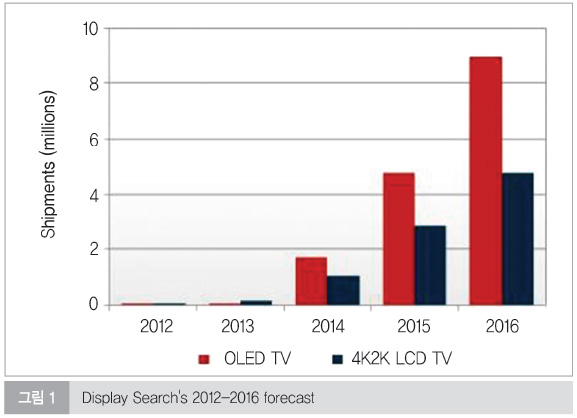

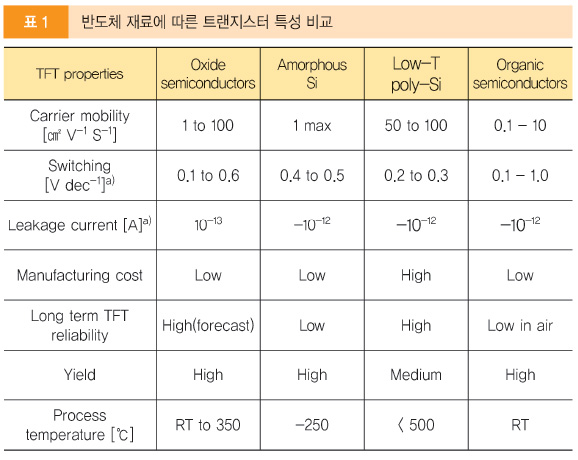

최근 디스플레이 시장에서 초고해상도급 LCD TV(4K2K)와 OLED TV가 미래의 주된 제품군으로 예측 되고 있다. 고해상도 일수록 표시소자(픽셀) 충전에 허용되는 시간이 짧아짐으로(RC delay) 고성능 구동소자 개발(thin film transistor)이 필요하다. 이를 위한 반도체 재료 중 원가와 성능 측면에서 산화물 반도체가 차세대 구동 소자의 재료로서 각광받고 있다. 또한 초저가 공정을 위해 진공 공정이 아닌 용액 공정 산화물 반도체가 학계와 산업계에서 많은 관심을 받고 있으며 관련 연구가 진행 중이다.

본 론

산화물 반도체 용액 제조 유형 및 공정

용액공정 산화물 반도체는 용액 제조 유형에 따라 나노 입자(nano particle) 및 전구체(precursor) 형태로 분류된다. 상기의 두 가지 방식 중 전구체 형태가 주로 연구되었다. 분무 열분해법(spray pyrolysis)을 통해 산화아연(ZnO) 나노 입자를 이용하여 이동도 24 ㎠/V-1 s-1의 고성능 ZnO 트랜지스터가 Faber et al.에 의해 보고되기도 했지만, 대부분의 경우 소자의 특성이 전구체 형식 대비 떨어지기 때문이다. 나노 입자 형태의 용액 공정 산화물이 전구체 형태의 산화물 재료와 비교하여 전구체에서 산화물로의 변환이 필요 없기 때문에 공정이 단순할 수 있지만 입자 사이의 공극과 절연막과 반도체층 사이의 불균일한 계면으로 인해 전구체 형식 대비 소자 성능이 떨어지는 것으로 Okamura et al.에 의해 보고되었다.

.jpg)

그리고 이는 스핀 코팅법, 프린팅법(잉크젯, 스프레이 등), 화학 용액 침착법(chemical bath deposition) 등의 다양한 용액 공정이 적용 가능하다는 것이 보고되었다. 주요 발표된 산화물 반도체의 용액 제조 유형 및 공정들을 표 2에 정리하였다.

n형 용액 공정 산화물 반도체

Zn, In, Ga, Tin 기반의 이상, 삼상 또는 사상의 n형 용액 공정 산화물 반도체는 크게 두 가지 방향으로 연구가 진행되어 왔다. 하나는 저온에서 전구체의 변환이 완료되어 디바이스 특성을 나타나게 하는 방향이고 다른 하나는 도핑 등을 이용하여 그 특성을 향상시키는 방법이다.

저온공정 연구 개발

전구체 형식의 용액형 산화물 재료는 일반적으로 금속 자체 낮은 용해도로 인해 금속 아세테이트(acetates), 질화물(nitrates), 할라이드(halides) 형태의 화합물 상태에서 그것에 상응하는 용매를 사용한다. 그래서 이러한 전구체의 분해 및 금속 산화물의 형성에는 일반적으로 고온 (>300℃)에서의 열처리가 필요하다. 저온에서 열처리를 할 경우, 완전히 분해되지 않은 금속 산화물 상에 완전히 분해되지 않아 잔존하는 전구체의 성분이나 hydroxyl group 이 Hysteresis나 소자 동작의 불안전성을 유발시키는 것으로 보고되어 있다. 또한 이러한 고온 공정은 350℃ 이상의 공정에서는 기판으로서 글라스 사용에 제한을 갖게 되며 200℃ 이상의 공정은 향후 플라스틱 기판의 사용에 제한을 두게 된다. 기판의 유리전이온도(Glass temperature, Tg)는 기판에 따라 다르지만 PEN의 경우 120℃, PES나 FRP의 경우 220℃ 근처로 알려져 있다. 기판의 열팽창이 이러한 유리전이온도 이하에서는 선형으로 증가하지만 전이 온도 이상의 경우 열팽창이 기하급수적으로 증가한다. 공정 온도가 이러한 유리전이온도를 넘을 경우 열팽창 계수의 차이에 의한 열적 스트레스가 증가하여 기판의 휨(warpage)이나 기판 위에 성막된 필름의 crack이나 들림(lifting)을 유발하는 것으로 알려져 있다. 따라서 공정 온도를 저온화하기 위한 시도들이 있었다.

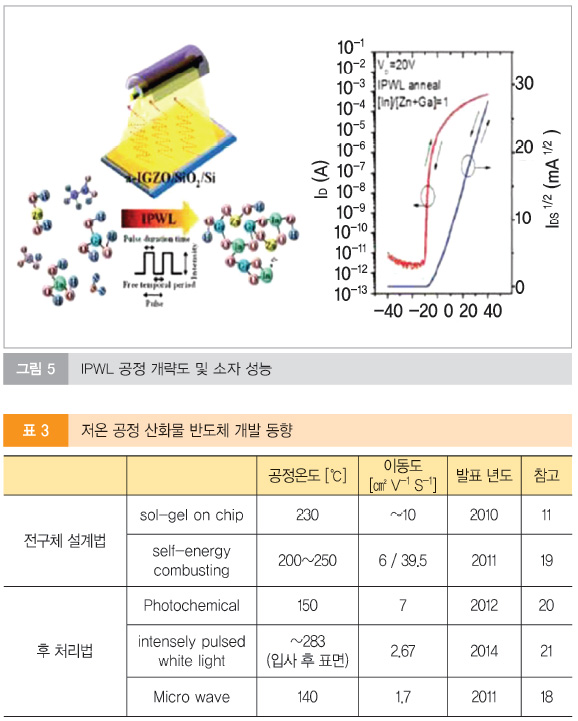

공정온도를 저온화하기 위한 발표된 방법은 크게 두 가지 방법으로 분류된다. 하나는 용액 상태에서 저온에서 산화물이 형성될 수 있도록 전구체를 설계하는 방법과 다른 하나는 성막 후 후 처리를 통해 저온에서 산화물 형성이 가능하게 하는 방법이다.

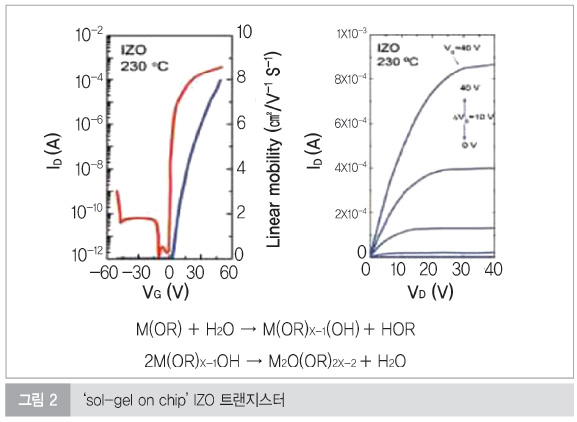

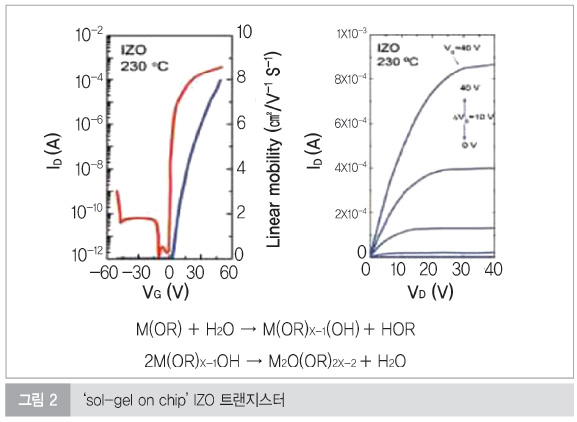

저온화 전구체를 설계하는 보고된 여러 가지 방법 중 2010년 Banger et al이 보고한 ‘sol-gel on chip’ 방법이 그 중 하나이다. 이 방법은 전구체를 유무기 알콕사이드(alkoxide) 형태로 형성하여 수용액상 가수분해(hydrolysis)를 통해 저온에서 삼상(ternary)이나 사상(quaternary)의 산화물이 형성되도록 하는 방식이다. 이 방식을 통해 230℃ 공정에서 InZnO, InGaZnO 산화물 반도체를 형성하는데 성공하였고 10㎠/V-1 S-1의 이동도, 107수준의 Ion/off ratio를 갖는 고성능의 소자 제작에 성공하였다.

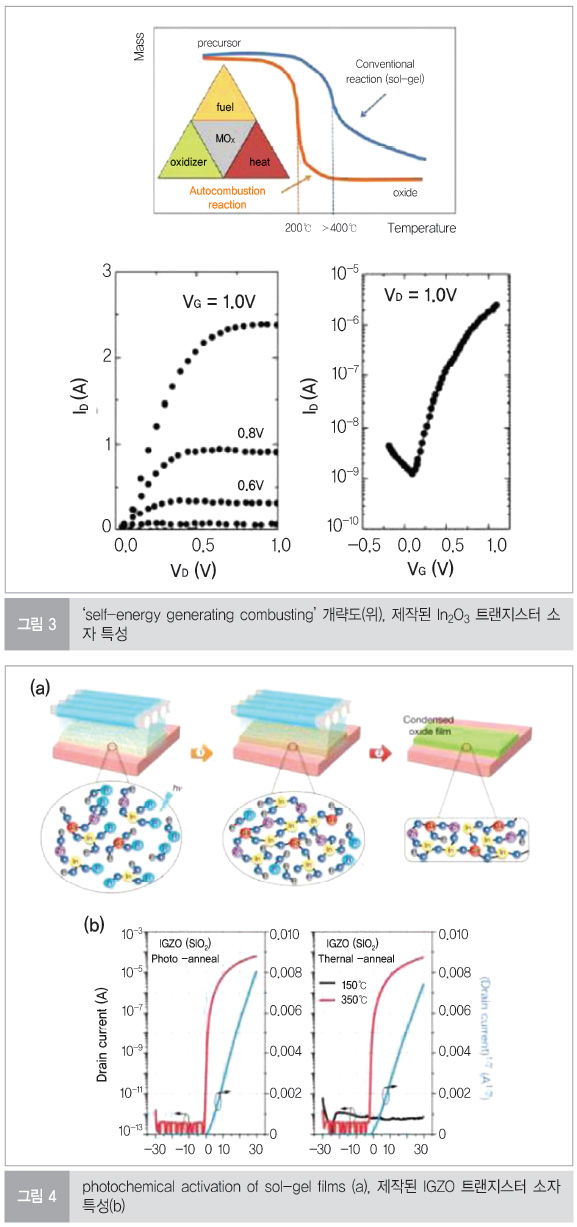

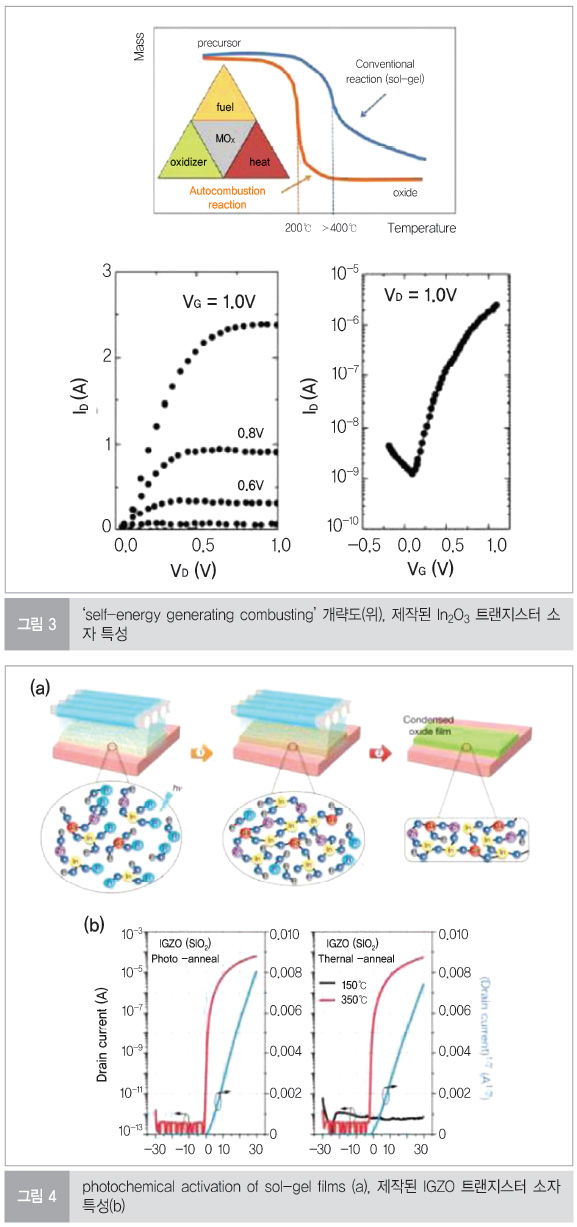

또 다른 보고된 저온화 전구체 설계 방법은 2011년 Kim et al.이 보고한 ‘self-energy generating combusting’ 법이다. Acetyl-acetonate나 urea를 연료(fuel) 소스로 금속 질화물(metal nitrate)을 산화제(Oxidizer)로 사용하여 자화 연소가 될 수 있게 하여, 자체 생성된 국부적인 열로 인해 안정적인 금속산화물을 형성되게 하였다. 프린팅 공정을 사용하여 200℃ 공정에서 In2O3, a-ZTO, ITO 등의 필름형성이 가능하다는 것을 증명하였고 ~6 ㎠/V-1 s-1의 이동도, 107수준의 Ion/off ratio를 갖는 소자를 개발하였다. 또한 250℃ 공정, 알루미나(AlOx) 게이트 절연막을 사용한 경우 이동도가 ~39.5 ㎠/V-1 s-1, Ion/off ratio는 105수준의 저 소비 전력 고성능 소자가 달성 가능하다는 것을 증명하였다.

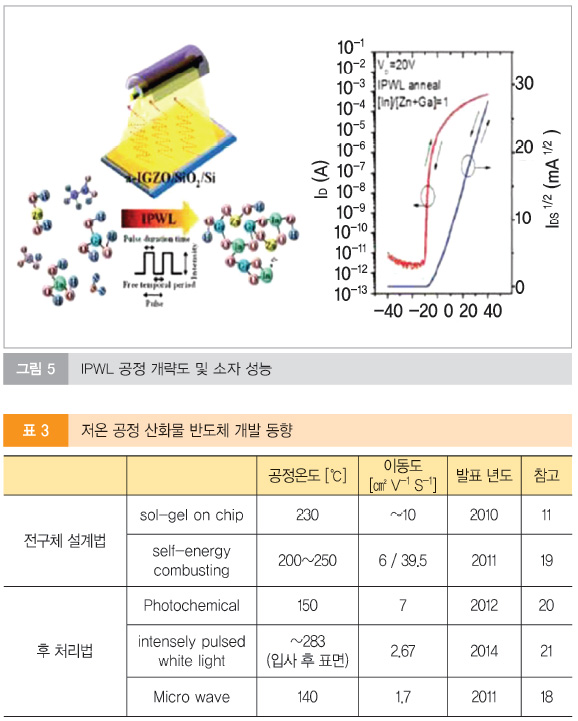

다음으로 저온 공정을 위한 성막 후 후처리 공정도 크게 두 가지 방법이 개발되어 있는데, 하나는 UV photo annealing methods이다. Kim et al.에 의해 개발된 이 방법은 스핀 코팅법에 의해 형성된 필름이 질소 분위기에서 Deep UV 처리에 의해(~150℃ 공정) 전구체 내에 있는 alkoxy 그룹(산소와 결합된 탄소와 수소 연쇄 그룹)이 금속-산소-금속 형태로 변환되어 고품질의 산화물이 형성된다는 것이다. 이 방법을 이용하여 고온에서 형성된 동일한 성능의 고성능 소자가 저온에서도 플라스틱 기판을 이용하여 제작 가능함을 보고하였다. IGZO의 경우 ~ 7 ㎠/V-1 s-1의 이동도를 보여 주었다.

그리고 최근 Yoo et al.에 의해 intensely pulsed white light(IPWL)을 이용하여 a-IGZO, IZO, HIZO 박막들이 sub second 범위의 photo annealing이 가능하다는 결과가 발표되었다.

저온 공정을 위한 성막 후 후처리 공정의 보고된 또 하나의 방법은 Jun et al.에 의해 개발된 마이크로 웨이브 열처리 법이다. 전구체가 마이크로 웨이브 에너지를 흡수하여 ZnO로의 변환이 저온에서도 이루어짐을 증명하였고, 140℃ 마이크로 웨이브 열처리 공정을 통해 320℃ Hot plate에서 제조된 것과 유사한 1.7 cm2/V-1 S-1 이동도의 소자가 제작 가능함을 보고하였다. 표 3에서 상기 기술한 저온화를 위한 방법들을 정리하였다.

고성능을 위한 연구 개발

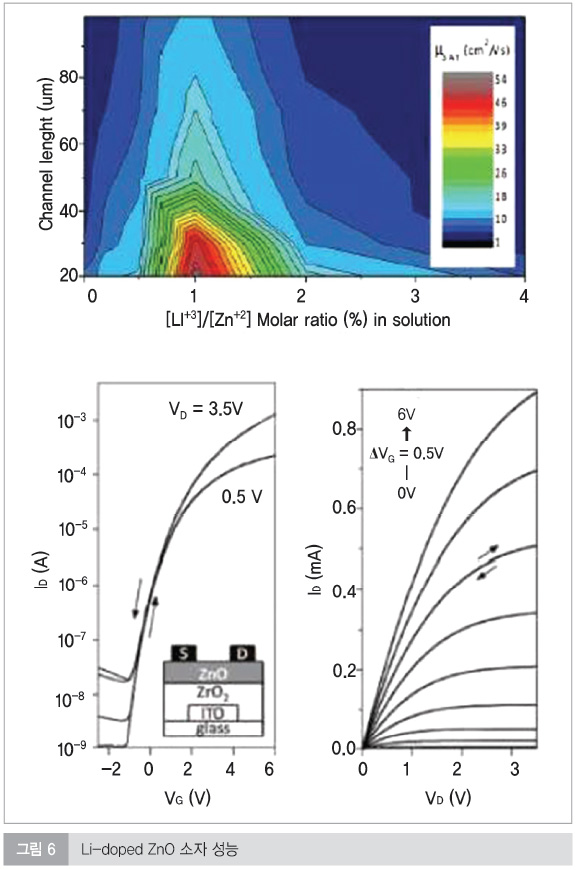

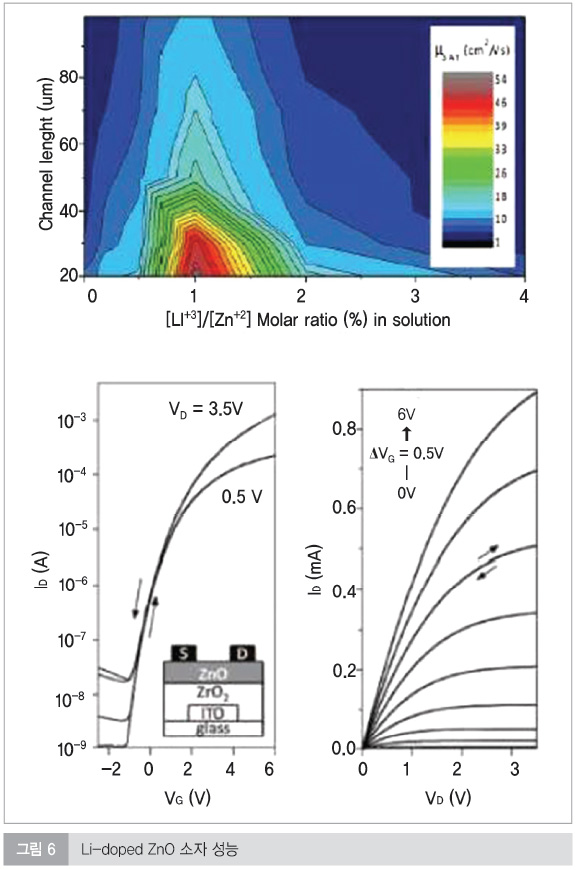

용액형 반도체의 경우 소자의 특성이 진공 공정 대비 열세에 있다. 이는 용액 공정으로 형성된 박막이 진공 공정 대비 결함의 밀도가 높아 절연막과 반도체 층과의 계면 또는 반도체층 내에 소자 특성을 저하시키는 Trap density가 높은 것이 주요한 원인으로 여겨진다. 이러한 trap density를 줄이기 위해 크게 두 가지 방법이 보고되고 있는데, 하나는 Li, Al 등을 성막된 반도체 층에 도핑을 하여 소자 특성을 향상시키는 방법들이 제안되었다. 기존의 임플란트 등의 방법으로 도핑을 하는 것이 아니라 용액 내에 도핑 성분을 혼합하여 도핑된 박막을 얻을 수 있다는 점이 큰 장점이다. 발표된 결과 중 Adamopoluos et al.에 의해 개발된 Li-doped ZnO가 가장 소자의 특성이 우수한 것으로 보고되어 있다. Zinc와 Lithium actates의 혼합물의 전구체를 사용하여 스프레이 법에 의해 성막하고 400℃에서 열처리하였다. 형성된 반도체의 이동도는 85 ㎠/V-1 s-1 이상으로 보고되었다.

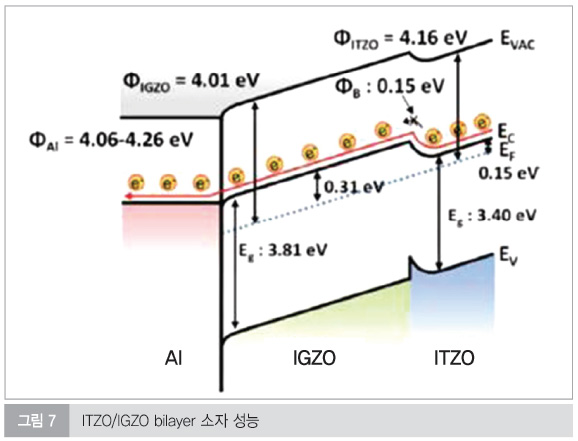

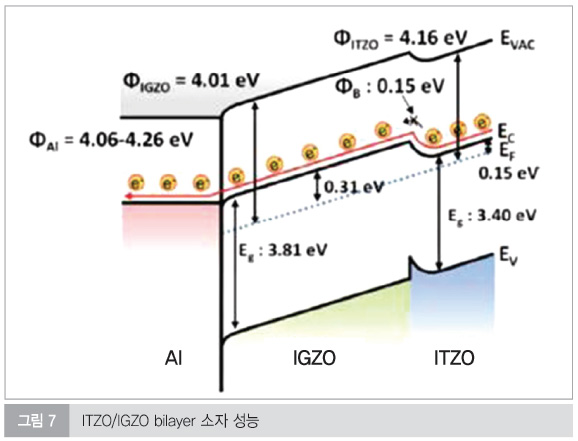

이와는 다르게 최근 높은 전자밀도를 보여 conductive한 반도체 층을 우선 형성시키고 낮은 전자 밀도를 가지는 반도체를 나중에 형성하여 on-off 특성 및 이동도를 향상시키는 방법이 Rim et al.에 의해 보고되었다. ITZO를 spin coating 법으로 성막 후 IGZO를 형성시키면 1.56 ㎠/V-1 s-1의 이동도를 보이는 IGZO 소자가 bilayer 구조에서 22.16 ㎠/V-1 s-1으로 10배 이상 소자 특성이 향상됨을 보고하였다. 이는 높은 전자 밀도(carrier concentration, 3.0 × 1019cm-3)로 인한 conductive 한 특성의 ITZO 박막이 IGZO(3.9 × 1016cm-3) 박막이 접합되면서 페르미 준위의 차이에 의해 band bending 일어나 bilayer에서 중간수준의 전자 밀도(2.6 × 1016cm-3)가 형성이 되고, 이렇게 IGZO 층에 의해 전자 밀도가 compensation이 된 ITZO 층은 절연막과 반도체 층 계면에 존재하는 Trap 사이트가 효과적으로 감소되어 이동도가 증가하는 것으로 보고되었다.

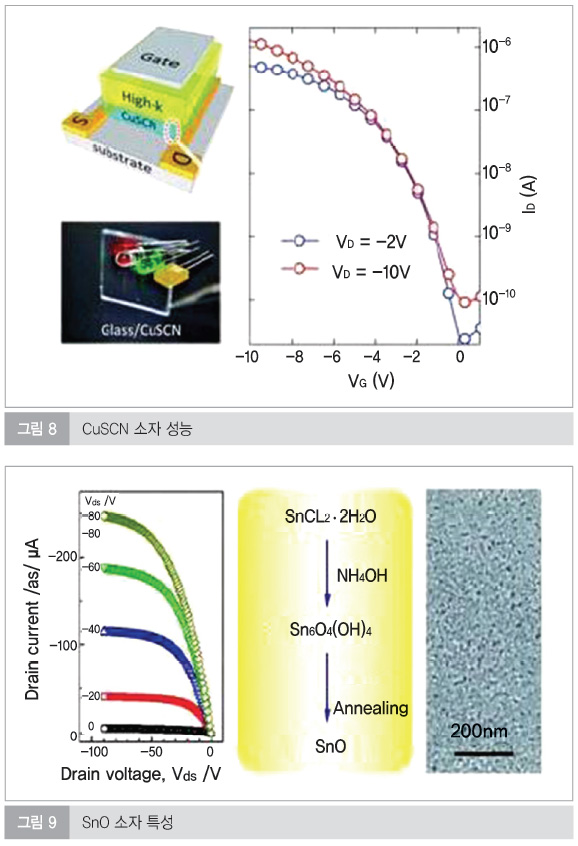

P형 용액 공정 산화물 반도체

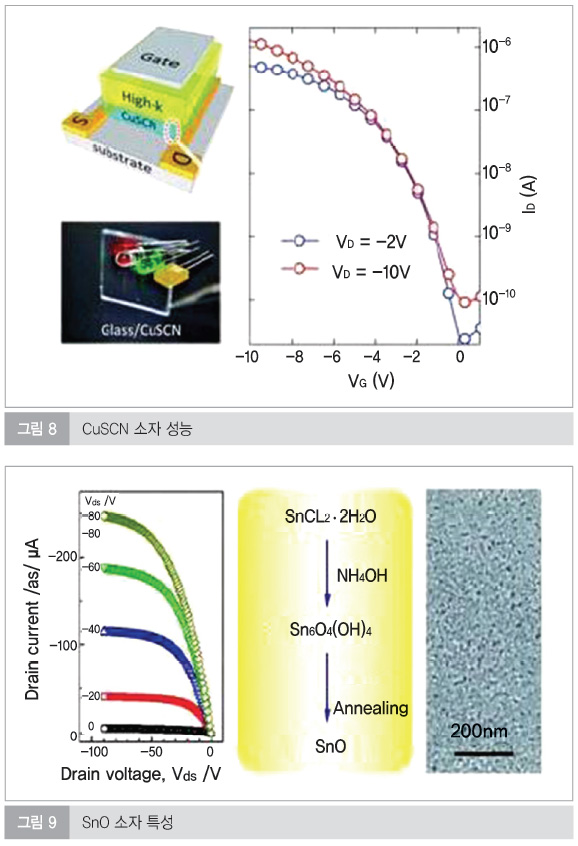

디스플레이의 구동소자로서의 용액형 반도체 개발과는 별도로 CMOS 등의 logic 회로 개발을 위한 p형 용액형 반도체도 최근 개발되고 있다. 구리 산화물(Cu2O)과 주석 산화물(SnO)이 스퍼터링법(sputtering 법)이나 레이저 증착법(pulsed laser deposition)으로 개발된 대표적인 p형 산화물 반도체 재료이다. 용액형 공정의 경우, Pattanasattayavong et al.은 스프레이 증착법(spray pyrolysis)을 사용해 0.001 - 0.01 ㎠/V-1 s-1의 이동도, 103 수준의 Ion/off ratio의 Cu2O 기반의 p형 용액형 산화물 반도체 개발을 발표했다. 소자 특성이 n형 반도체 대비 그 소자의 특성이 미치지는 않지만 용액형 산화물 P형 반도체 개발이라는 측면에서 의미를 가진다. 특성 저하의 요인은 화학적 양론비(stoichiometry)가 정확하지 않은 구리 산화물 반도체층의 형성(Cu-Cu2O-CuOsystem)으로 인해 소자의 특성을 저하시키는 다수의 hole trap density가 반도체와 절연층 계면에 존재할 것으로 예상되고 있다. 또한 CuSCN 기반의 p형 용액형 산화물 반도체 개발이 되었는데 0.01 - 0.1 ㎠/V-1 s-1 이동도, 104 수준의 Ion/off ratio를 보여주는 Cu2O 대비 우월한 특성을 보여주었다. 이는 2p 오비탈 내 C와 N의 localized 된 상태에 따라 홀의 유효 질량이 전자보다 작아짐으로 P-type 전도가 잘 이루어져 향상된 소자 특성을 얻는 것으로 보고되었다.

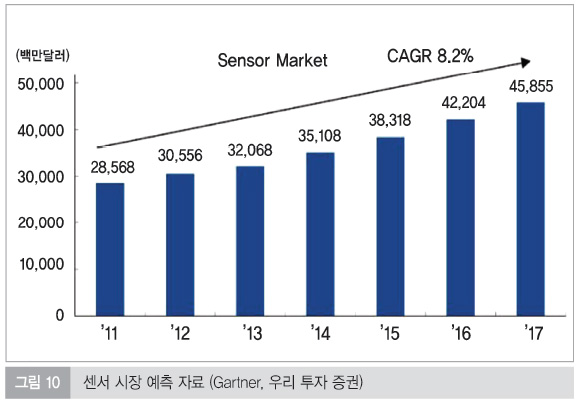

용액형 주석 산화물의 경우, Okamura et al.이 보고하였다. SnCl2.2H2O의 전구체를 사용하여 스핀공정을 이용하여 성막하고 NH4OH에 노출시키고 450℃에서 500℃ 질소분위기에서 열처리를 하여 0.13 ㎠/V-1 s-1의 이동도의 SnO 소자 특성을 보고하였다. 이는 현재까지 보고된 용액형 p형 반도체 이동도 중 가장 높은 수준으로 향후 그 응용의 잠재력을 보여준 것으로 평가받고 있다.

결론

지금까지 용액 공정 산화물 반도체의 최신 동향을 살펴보았다. 보고된 소자의 특성이 진공 공정에 의해 형성된 소자 수준과 유사하거나 Li-doped ZnO 등의 경우 우월한 수준까지 도달 한 것으로 파악된다. 용액형 공정의 경우 이미 기술한 것과 같이 용액 내에 다양한 금속 성분 등을 혼합할 수 있어 도핑 공정이 용이하고 다층 막을 형성시키는 공정 또한 스핀 법이나 스프레이 법 등의 진공 공정 대비 간단한 공정을 적용할 수 있어 향후 발전 가능성이 더욱 클 것으로 예상된다. 또한 n형 반도체뿐만 아니라 p형 반도체 또한 개발되고 있어 디스플레이 분야뿐만 아니라 일렉트로닉스 전 분야에 그 응용 가능성이 있다고 사료된다.

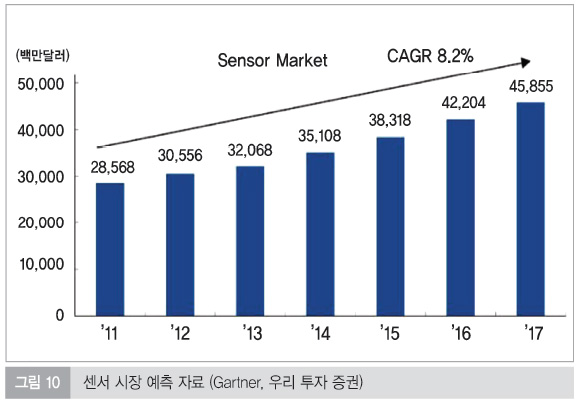

가스센서용 산화물반도체 최신 동향

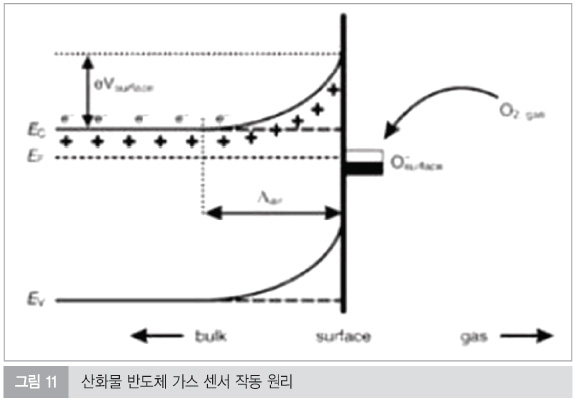

최근 IT기술 융합 시대에서 센서 부문의 중요성이 크게 증가하고 있으며 세계적으로 센서 부문을 집중 육성하고 있다. 산업통상자원부의 보도 자료에 따르면 세계 센서시장 규모는 2012년 796억 달러에서 2020년 1천417억 달러로 연평균 9.4% 성장할 것으로 전망되며 이에 6년간 총 1,508억원을 투입하여 집중적으로 육성할 계획을 발표했다. 유럽 연합에서도 센서 부분을 중점적으로 육성하고 있다. 과학 기술 분야를 9대 세부분야로 분류하고 Horizon2020 하에서 진행되는 나노 전자 분야 ENIAC 사업을 통해 센서 부분을 집중적으로 연구 개발을 지원하고 있다.

센서란 외부의 신호를 전기적 신호로 변환하는 소자로 정의할 수 있으며 인체 오감에 따라 시각 기능을 구현하는 이미지센서, 청각과 평형감각 기능을 구현하는 소리센서/가속도센서/각속도센서, 촉각기능을 구현하는 온도센서와 압력센서, 후각기능을 구현하는 가스센서와 마지막으로 미각에 해당하는 이온센서로 분류가 가능하다.

다양한 센서 중 인체의 후각에 대응되는 가스 센서의 경우 현재 실용화된 대표적인 종류는 접촉연소식, 반도체식, 고체전해질식, 전기화학식 등이 있으며 이중 반도체식 센서는 감도가 우수하고 구조가 간단하며 그리고 소형화와 장기안정성이 좋다는 면에서 점차적으로 널리 보급되고 있다. 또한, 반도체식 센서는 소형화, 복합화, 다기능화 그리고 일체형이 가능함으로 향후 microsensor, smart sensor 등에 폭넓게 사용될 것으로 전망된다.

1. 산화물 반도체 가스 센서 작동 원리

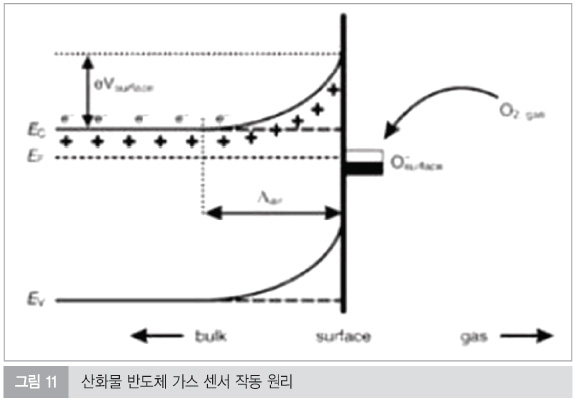

정확한 가스 센서 작동원리에 대해 다른 설명이 있을 수 있지만 기본적인 메커니즘에 대한 설명은 n형 산화물 반도체인 SnO2를 기반으로 설명이 가능하다. 대기 중의 산소 가스는 SnO2표면에 흡착되며, 이렇게 흡착된 산소는 SnO2 박막 내부의 전자들을 표면에 트랩을 시킨다. 이렇게 트랩된 음전하들에 의해 SnO2박막에 공핍 영역이 발생하며 캐리어의 감소로 인해 전도도가 저하된다. 센서가 환원 가스에 노출되면 흡착된 산소가 제거되면서 산소에 의해 트랩된 전자들은 다시 SnO2 박막으로 회귀된다. 이에 전자 밀도가 증가함으로 전도도가 증가된다. 이렇게 외부 환경에 의해 산화물 반도체의 화학적 양론비(Stoichimetry)가 변화함에 따라 전도도 또는 열전도도의 변화를 이용하는 것이 산화물 반도체 가스 센서의 기본적인 작동 원리이다.

Cr2O3, Mn2O3, Co3O4, NiO, CuO, SrO, In2O3, WO3, TiO2, V2O3, Fe2O3, GeO2, Nb2O5, MoO3, Ta2O5, La2O3, CeO2, Nd2O3등의 외부 가스에 의한 전도도 변화가 있는 다양한 금속 산화물이 보고되었다. 이중 실제 가스 센서에 사용되는 산화물 재료는 TiO2, V2O5, WO3등의 d0 configuration의 전자 구조를 가지는 전이 금속 산화물(transition metal oxides)이나, ZnO, SnO2 등 d10configuration의 전자 구조를 가지는 전이후금속 산화물(post-transition metal oxide)이다. 이는 일반적인 dn의 전자 구조를 가지는 전이 금속 산화물의 경우 다양한 화학적 조성비를 갖는 산화물이 형성됨으로 외부 환경에 더욱 민감하게 반응할 수 있지만 구조의 불안정성 및 균일도가 다른 산화물 대비 떨어짐으로 실제 응용에 적용하기 힘들기 때문이다. 그리고 Al2O3나 MgO 등의 전이전 금속 산화물(Pre-transition metal oxide)은 넓은 밴드갭으로 인해 외부 가스에 반응하지 않음으로 가스 센서 재료로 사용이 힘들다.

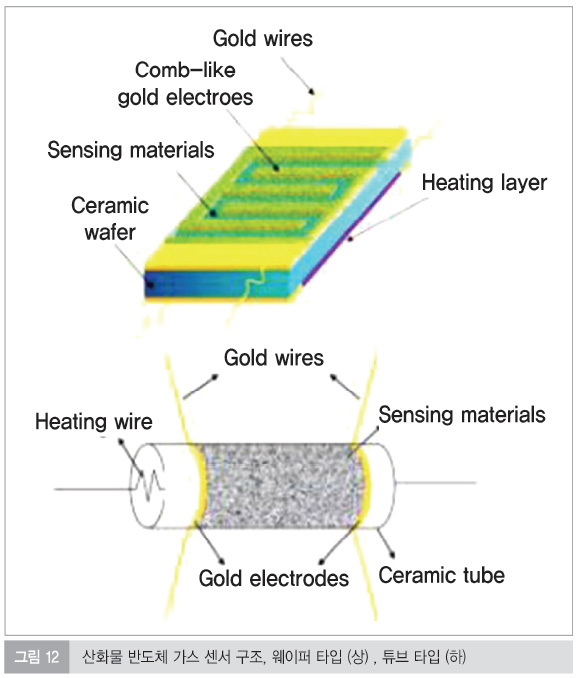

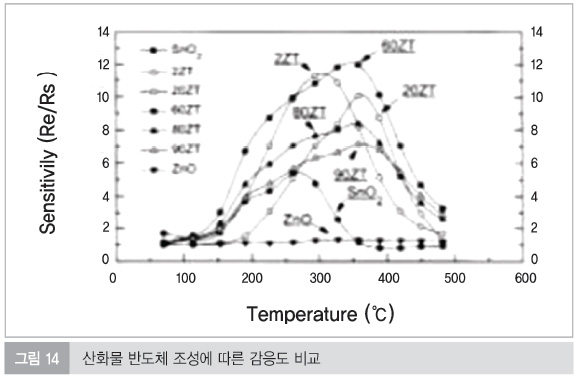

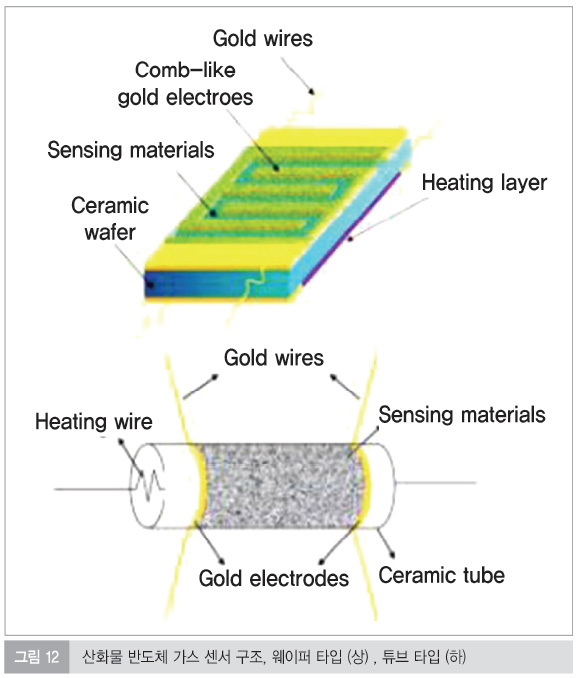

온도에 따라 반응하는 산소의 형태는 다른 것으로 보고되었는데 150℃ 이하의 온도에서는 분자적 수준의 산소(O2-)가 반응에 참여하며, 그 이상의 온도에서는 원자적 수준의 산소 이온(O-, O2-)이 반응에 참여하는 것으로 알려져 있다. 흡착한 가스가 오래 남아 있으면 연속 측정이 불가능하므로 대략 200-400℃에서 가열하여 계속 흡착하지 않도록 하여 사용한다. 이러한 전도도의 변화를 이용하는 산화물 가스 센서의 소자의 구조는 그림 12와 같은 가스를 센싱하는 박막 및 이의 전도도의 변화를 측정하기 위한 전극 그리고 최적의 가스 센싱 작동 온도를 위한 발열부로 구성되어 있으며 웨이퍼 타입과 튜브 타입으로 분류된다.

2. 산화물 반도체 가스 센서 주요 연구방향

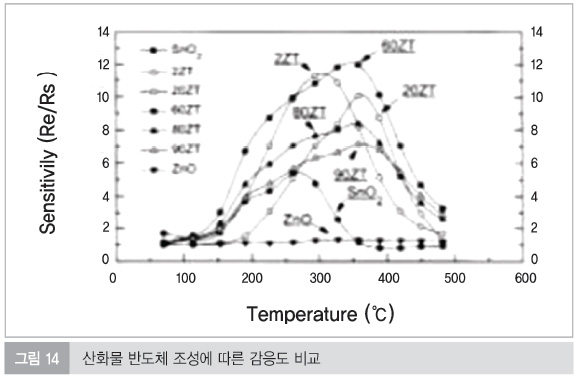

산화물 가스 센서분야는 감응도(sensitivity)를 증대하기 위한 방향으로 연구되어 왔다. 박막의 화학적 조성, 귀금속 입자를 이용한 표면 처리, 박막의 조직 구조, 온도와 습도 등이 감응도에 영향을 미치는 주 요인으로 보고되었고, 연구가 진행되었다.

박막의 화학적 조성의 영향

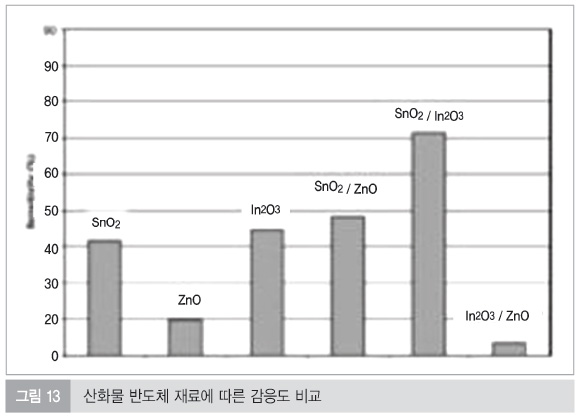

앞서 기술한 산화물 반도체 재료들을 이용한 화합물을 사용하면 감응도가 단일 재료대비 증가하는 것으로 보고되었는데, SnO2-ZnO, α-Fe2O3-ZnO, ZnO-CuO 등의 다양한 화합물들이 보고되었다.

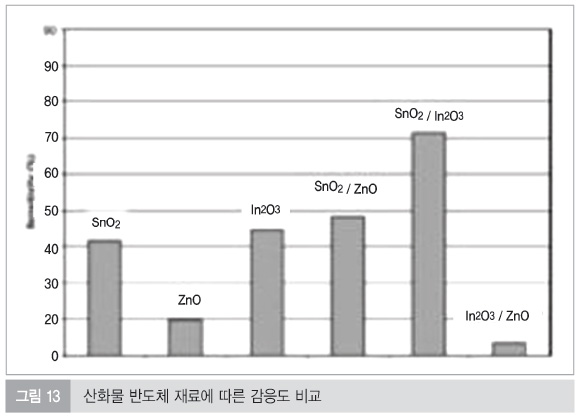

De Lacy Costello et al.은 다양한 화합물을 조사하여 연구 결과를 발표하였다. 단일 산화물(ZnO, SnO2, In2O3)의 경우 5ppm의 에탄올에 대해 30% 수준의 감응도를 보인 반면 In2O3-SnO2 화합물에서 60% 수준의 우수한 감응도가 확보 가능하다고 보고하였다. 이는 화합물로 형성이 될 때 대해 특정 산화물이 다른 산화물에 대해 촉매역할을 하게 되어 센싱하려는 가스에 대해 반응성이 향상되는 효과가 있는 것으로 설명되고 있다.

또한 화합물 조성비에 따라서도 감응성이 크게 변하는 것으로 보고되었다. Yu et al.은 ZnO-SnO2 재료 시스템에서 60 mol% ZnO-40 mol% SnO2에서 소자의 감응도가 최적화됨을 보고하였다.

이처럼 산화물 반도체 화합물의 조성 및 비율을 조절하여 박막의 감응도가 조절이 가능하다는 것은 소자 자체 특성의 향상뿐만 아니라, 특정 가스에 대해 선택성이 있는 가스 센서를 제작할 수 있다는 점에서 의미 있다고 할 수 있다.

귀금속 입자를 이용한 표면 처리

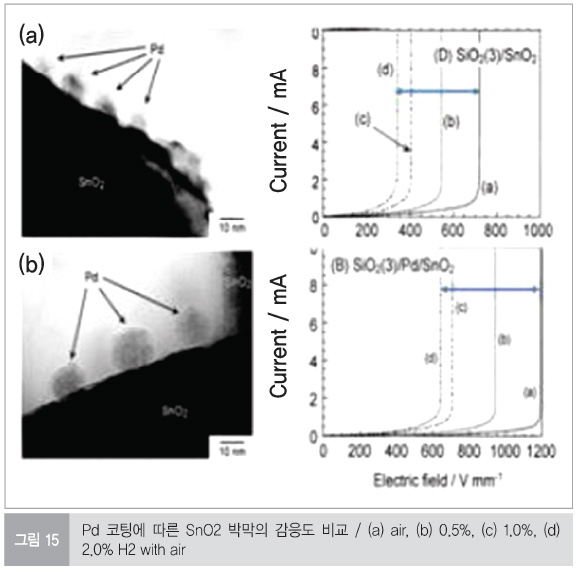

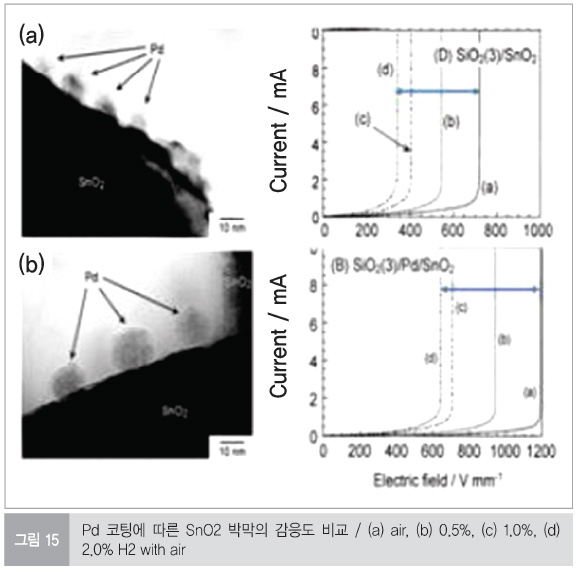

Pt, Au, Pd, Ag 등의 귀금속(noble metal) 재료는 매우 우수한 산화 촉매 특성을 가지며, 이러한 귀금속 입자를 이용하여 산화물 반도체의 가스 센서특성이 향상되는 연구가 진행되었다. Hyodo et al.은 SnO2 박막에서 Pd 입자의 코팅 유무에 따른 수소가스에 대한 박막의 감응도를 보고하였다. 수소 가스 존재에 따른 Breakdown 전압의 변화를 감응도로 정의하였고, 측정 결과 코팅되지 않은 박막의 경우 2.0% 수소 가스에 대해 300V mm-1의 감응도가 Pd 입자 코팅된 박막의 경우 550V mm-1수준으로 향상됨을 보고하였다.

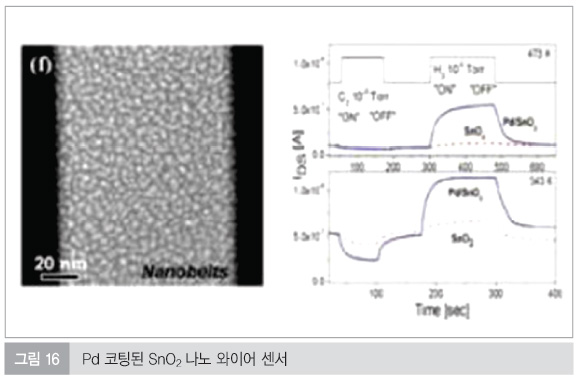

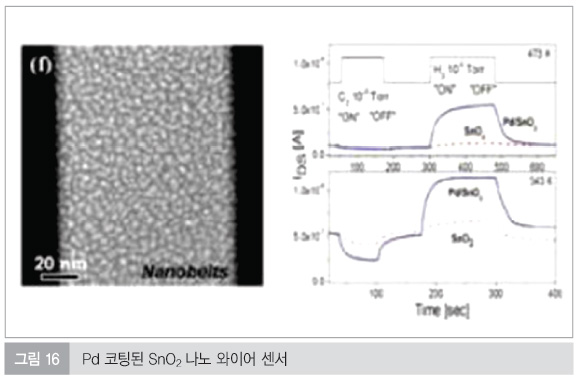

또한, Kolmakov et al.도 가스 센서의 귀금속 입자의 영향에 대해 보고하였는데 SnO2 나노 와이어에 Pd 입자를 형성하여 수소와 산소 가스에 대한 감응도를 연구하여 보고하였다. SnO2 나노 와이어에 Pd 입자가 형성된 경우는 펄싱된 가스에 대해 약 20초 이내에 평형상태에 이르며 on/off 비가 10배 수준을 보였다. 이는 Pd 입자가 형성이 되지 않은 경우와 대비해서 우월한 센서가 제작이 가능함을 보여 주는 것이다.

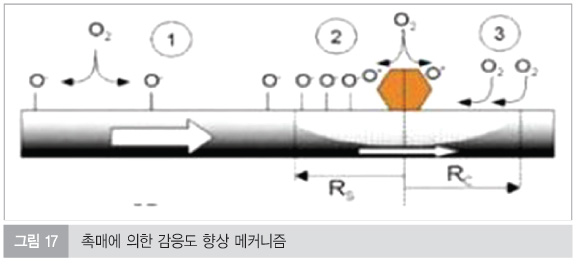

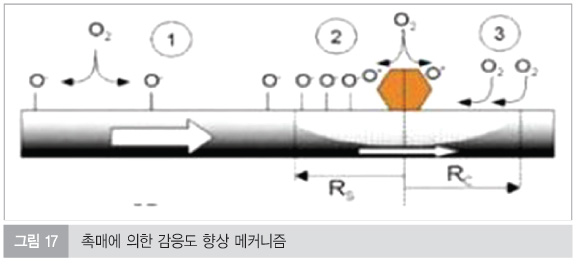

또한 Pd 입자의 영향에 대해 ‘spillover effect’의 화학적 반응으로 설명하였는데 귀금속 입자에 의해 입자 주변의 산화물 반도체에 공급되는 산소가 국부적으로 증가하는 효과가 발생하며 이는 산소에 대한 반응성의 증가로 이어지고, 결국 산화물 반도체의 가스에 대한 감응도가 상승 하는 것으로 보고하였다.

귀금속 입자에 의해 산화물 반도체 가스 센서의 감응도 및 소자 특성이 크게 향상되는 결과들이 보고되었고, 고속 응답 특성을 가지는 센서 제작에 대한 가능성을 제시하였다.

박막의 조직 구조의 영향

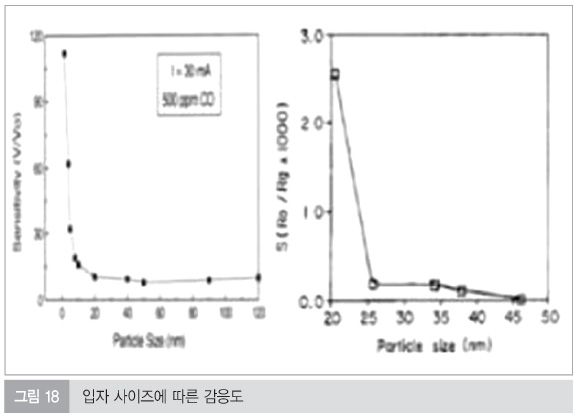

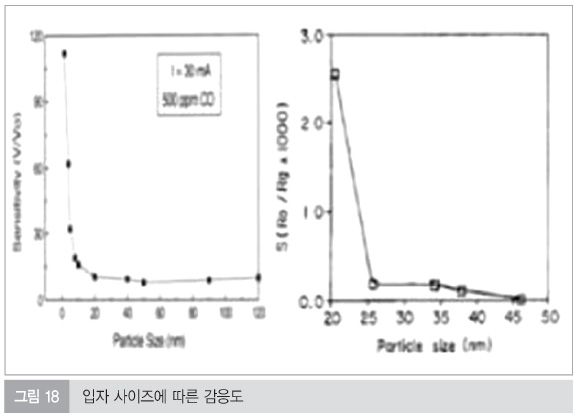

산화물 반도체의 입자 사이즈가 미세할수록 감응도가 향상된다는 많은 보고가 있다. Lu et al.에 따르면 SnO2 기반의 센서에서 입자의 직경이 10nm 이하에서 500ppm CO에 대한 감응도가 기하급수적으로 증가함을 보고하였고, 또한 Ansari et al.은 20nm의 입자에서 수소 가스의 감응도가 25~40nm 대비 10배 이상 증가함을 발표하였다.

Xu et al.은 입자사이즈에 대한 산화물반도체 감응성 메커니즘을 설명하였다. 입자사이즈 (D)가 공간 전하 영역(space-charge layer, L, SnO2의 경우 3nm 수준)에 비해 크다면 입자 내부의 전하에 의해 전체 박막의 전도도가 영향을 받으며 따라서 외부 환경에 의한 표면 전하 밀도의 변화에 크게 영향을 받지 않는다.

입자의 사이즈가 미세화되어 입자와 입자 사이 necking이 발생하기 시작하면 (b) 입자가 서로 연결되어 있는 면적에 영향을 받기 시작하며 이는 가스와의 반응에 따른 변화에 영향을 받기 시작하는 것을 의미한다. 입자의 크기가 더욱 작아져 (c) 공간 전하 영역이 입자 사이즈를 지배하기 시작하면 입자의 내부 전하들이 전부 공핍되어 박막의 전도도는 입자간 전도 특성에 의해 결정되어 외부 가스와의 반응에 크게 영향을 받으며 따라서 감응도가 증가하게 된다.

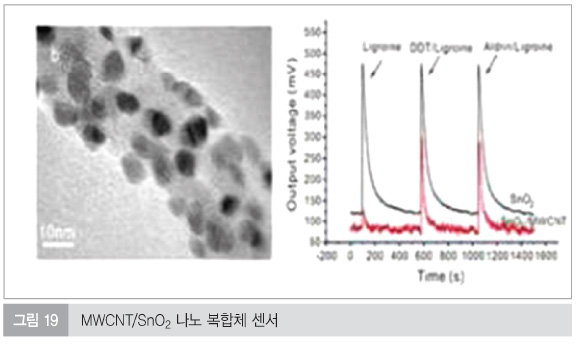

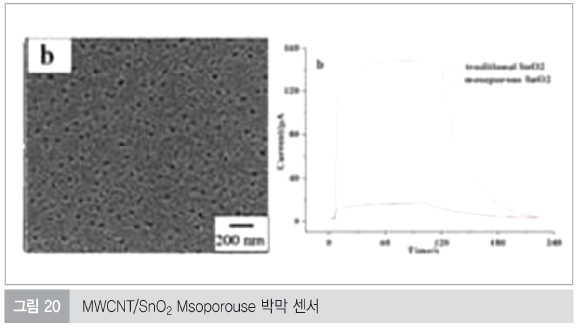

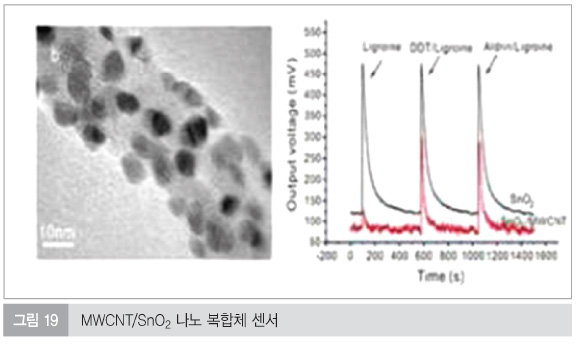

상기의 이유로 산화물 반도체 가스센서의 성능을 향상시키기 위해 입자의 사이즈를 줄이는 연구가 상당 부분 진행이 되고 있으며 대표적으로 CNT 등의 나노 재료와의 복합 재료를 통해 사이즈를 줄이려는 시도들이 있었다. Meng et al.은 MWCNT/SnO2 나노 복합체를 형성시키고 이를 이용해 Persistent Organic Pollutants(POPs)를 위한 향상된 센싱 소자가 제작 가능함을 발표하였다.

기공(Porous) 조직의 산화물 반도체 또한 연구가 상당 부분 진행되어 오고 있다. 우선 기공의 직경에 따라 기공 조직은 분류가 가능한데 국제적 기준(International Union of Pure and Applied Chemistry, IUPAC)에 의하면 직경이 2 nm 이하는 mircroporous 조직, 2 nm에서 50 nm까지는 mesoporous 조직, 그리고 50 nm 이상의 경우 macroporous 조직으로 분류된다. 이중 mesoporous 조직은 높은 감응도 및 고속 응답 속도를 달성할 수 있다는 측면에서 많은 부분 연구되어 왔다.

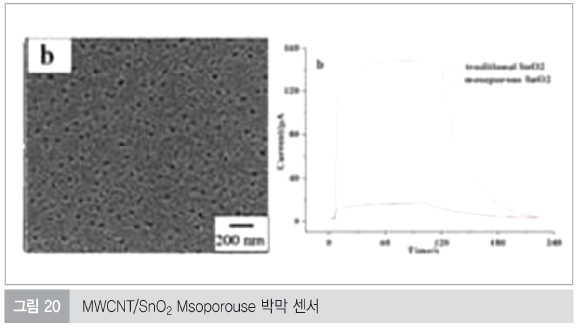

Mesoporous한 산화물 박막의 경우 다양한 방법, 예를 들면 self-assembly 또는 hydrothermal 법 등으로 형성이 가능한데, Li et.al.에 의해 보고된 MWCNT template를 이용한 Mesoporous SnO2 박막이 주목할 만한 하다. 직경 20-30nm 수준의 MWCNT를template로 사용하여 Mesoporous SnO2 박막을 형성하여 아세톤이나 에탄올 등에 대한 센싱 정도를 측정 결과 그림 20과 같은 향상된 감응도의 센서제작에 성공하였다.

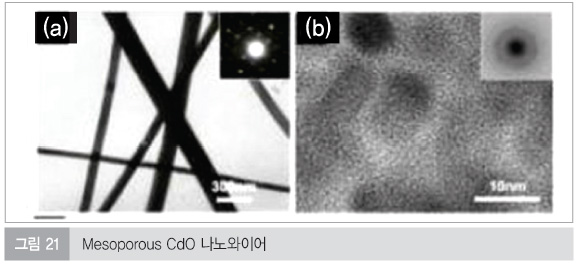

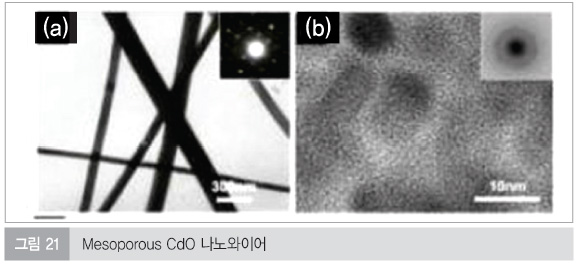

이는 기공을 통하여 박막의 내부까지 가스 분자의 확산이 용이하게 이루어져 감응도 및 반응 속도가 증가하는 것으로 설명된다. 가장 최근에는 기공성 나노 구조체를 이용한 산화물 가스센서에 관한 연구가 가장 활발히 이루어지고 있다. 일차원 나노와이어 구조의 산화물의 경우 SnO2, ZnO, CdO 등의 기공성 나노와이어 구조의 센서가 보고되고 있다.

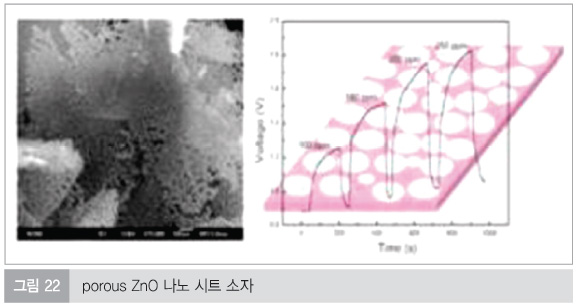

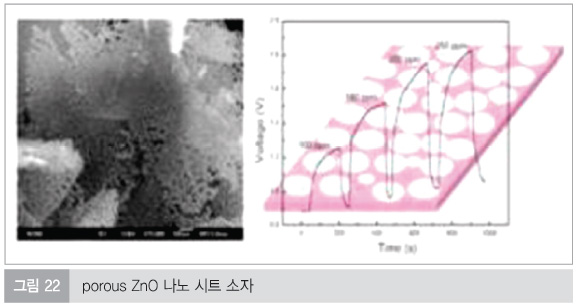

일차원 기공성 나노와이어가 이상적인 가스 센서 재료이지만 합성의 난이도로 인하여 실제 수율이 높지 못하므로 이에 대한 대안으로 2차원 기공성 나노 시트 또한 연구되고 있다. Jing et al.은 간단한 마이크로 웨이브 법으로 ZnO 나노 시트를 형성하여 우수한 가스 센싱 소자를 제작하여 발표하였다. 이외에도 기공성 나노 튜브, 나노 구체를 이용한 소자도 보고되고 있다.

결론

지금까지 산화물 반도체를 이용한 가스 센서 기술의 동향을 살펴보았다. 보고된 센서의 소자의 특성은 금속 산화물간 화합물의 도입, 희귀 금속 입자의 코팅 그리고 나노 재료의 도입으로 감응도 및 응답성이 개선되고 있는 것으로 파악된다.

가스 센서에서 전자 코로서의 응용을 위한 센서의 집적 및 상온에서 구동 신뢰성 등이 이슈가 될 것으로 예상되며, 또한 ZnO등의 산화물 반도체의 경우 시각 센서로서의 응용이 가능하므로 다른 감각의 센서 분야와 결합이 가능할 것으로 예상된다.

기술 전망

차세대 비활성 메모리 전망

차세대 비휘발성 메모리의 전망은 두 가지 방향으로 나눠 예측할 수 있다. 우선, 기존 memory의 한계를 극복하고 그 시장을 대체하기 위한 high density memory 방향이 있으며, 현재까지 존재하지 않는 새로운 형태의 memory인 emerging memory로의 방향이 있다.

첫 번째, 기존의 memory 시장을 대체하는 것은 차세대 비휘발성 메모리의 궁극적인 목적이다. 이러한 목적의 차세대 비휘발성 메모리 시장은 기술 개발뿐만 아니라 기존 시장과 관련된 외적인 요소들도 감안하여 예측할 수 있다. 우선 기술적으로는, 경쟁하고자 하는 기존 제품의 기술력이 수 십 년간 축적된 만큼 이들과 경쟁하기 위해서는 차세대 메모리 자체도 극한의 기술력을 요구하며, 이를 위해 극복해야 할 기술적 난제가 많이 남아있다. RRAM의 경우 현재 Samsung에서 양산하고 있는 32단 flash memory에 버금가는 고밀도를 달성하는 것이 관건으로, 다층 적층 기술, low current RRAM 재료 기술, selector 기술, multi-level cell 기술 등이 갖추어져야 하며, 현재와 같은 수준으로 기술 개발이 진행된다면 2018년에 RRAM을 이용한 flash memory 형태의 제품이 개발될 수 있을 것으로 기대된다. 하지만 여기에 예측하기 힘든 외적인 요소들에 의해 제품 개발의 속도가 늦어질 수도 빨라질 수도 있을 것으로 보인다. 현재 DRAM과 flash memory 등 기존의 제품 기술의 개발 속도가 매우 빠르고, 시장이 매우 안정적인 상황이라, 이들 memory 시장을 이끌고 있는 Samsung, Hynix 등은 차세대 메모리 기술 개발에 최소한의 투자만을 할 것으로 예상되어, 이들 업체를 중심으로는 기술적 혁신의 속도에 제약이 있을 것으로 예측할 수 있다. 한편으로 Toshiba, Micron 등 기존의 memory 시장을 빼앗긴 업체들은 차세대 메모리로 돌파구를 찾고자 상대적으로 많은 투자를 하고 있어, 이러한 업체들을 중심으로 초기 제품들이 개발될 것으로 예측되며, 따라서 이들이 얼마나 빠르게 기술 혁신을 이루느냐가 차세대 비휘발성 메모리의 시장 진입에 관건이 될 수 있다.

두 번째, 새로운 형태의 차세대 메모리 응용처인 emerging memory는 상대적으로 낮은 수준의 저장 밀도를 요구하며, 따라서 보다 현실적인 수준의 기술을 요구하고 있다. 이 emerging memory 시장은 Intel, HP 등의 system 업체들의 주문 하에 주도되고 있어 기존 메모리에 비할 바는 아니지만 수요가 확실한 만큼 매우 안정적인 시장이 될 것으로 예측되며, 이에 Samsung, Hynix 등도 이 방향의 기술 개발에 집중하고 있는 상황이다. 따라서 2016년 중순 경에는 PRAM이나 RRAM을 이용한 emerging memory 시장이 열릴 것으로 예측된다.

이 외에도 차세대 비휘발성 메모리의 전압에 따른 전기전도도 변화의 특성을 응용하여 이들을 신경모사를 위한 electronic neuron, synapse로 응용하거나 reconfigurable logic 등의 analog application에 대한 연구도 활발히 진행 중이다.

이들 기술들의 개발을 위해서는 기본적으로 안정적인 저항변화 물질과 selector 물질이 확보되어야 한다. 이들 물질의 공통점은 기존에 capacitor나 gate oxide에 쓰이던 물질들이 defect free한 방향을 추구했던 것에 반해 일정량의 defect를 내포하고 있어야 한다. 이를테면 현재 가장 각광받는 저항변화 물질에는 TaOx의 증착 기술이 필요하며, selector 물질에는 NbOx, AgOx 등의 증착 기술이 필요하다. 따라서 defect의 양을 임의로 조절할 수 있는 재료 증착 기술이 필요하며 이는 기존의 재료 기술의 접근 방식과는 상반된다고 할 수 있다. ALD는 그 균일한 증착 특성 때문에 3차원 구조가 필요한 차세대 비휘발성 메모리 기술에서 핵심 기술임에도 불구하고 현재까지 개발된 ALD 원료 물질이 기존의 접근 방식으로 개발되어 defect를 다루는데 한계가 있어 현재까지는 활용도가 낮은 상황이다. ALD 공정 기술의 세부적인 조절로 defect를 조절하는 것은 한계가 있는 만큼 여기에 대한 혁신은 적절한 ALD 원료 물질의 개발을 통해 이루어 질 것으로 기대된다.

이차원 나노물질 전망

그래핀은 우수한 광학적 투명도, 유연성, 내환경성 및 높은 비표면적, 전하 이동도, 전기 전도도를 가진 2차원 나노물질로서, 유연투명전극, 베리어소재, 에너지 전극소재 등 다양한 분야로 응용될 수 있다. 특히나 그래핀은 그 2차원 구조로 인해 전통적인 전자소자 제조 공정에서 사용되었던 lithography 및 패터닝 공정을 쉽게 적용할 수 있다는 장점이 있어, 향후 Si 기반 전자소자를 대체할 새로운 물질로서 많은 기대를 받았다. 그러나 실제로 그래핀의 제로 밴드갭 특성에 의해, 그래핀의 반도체 소재 활용은 아직까지는 제한적인 실정이다. 최근 들어서는 전이금속 디칼코게나이드(transition metal dichalcogenide), phosphorene, silicene 등의 새로운 2차원 나노물질들, 소위 post-graphene 물질들이 새로운 나노 수준의 반도체 소재로서 각광을 받고 있다. 이들은 그래핀과 달리 본질적으로 밴드갭을 가지고 있으면서도, 그래핀과 유사하게 원자층 두께의 얇은 2차원 구조에 따른 양자제한 효과에 의해 우수한 전하이동을 기대할 수 있다. 현재까지 보고된 대부분의 post-graphene 물질들은 전하이동도 측면에서는 그래핀에 비해 다소 떨어지는 모습을 보이기는 하지만(그래핀: 약 104, MoS2: 약 102, phospherene: 약 103S/㎠), 반도체 성질에 의해 약 104~106정도의 on/off ratio를 보여주기 때문에 트랜지스터, 메모리소자 등 실제 전자소자로 바로 활용할 수 있다. 또한 MoS2, phospherene은 직접 밴드갭 특성을 가지고 있으며, 밴드갭을 층수에 따라서 조절할 수 있기 때문에 photodetector 등의 광전자 소자로도 높은 응용 가능성을 가지고 있다. 최근 들어서는 이들 2차원 나노물질끼리의 heterostructures 구현을 통한 새로운 형태의 전자소자인 field effect tunneling transistor 및 p-n 접합 규현을 통한 태양전지, 광발광소자로의 응용도 주목받고 있다. 이들 post-graphene 2차원 나노물질들은 최근 높아져 가는 소자의 집적화 및 소형화 요구에 부응하여, 나노수준의 차세대 전자 및 광전자소자의 핵심재료로 활용될 수 있을 것으로 예상된다.

용액 공정 산화물 반도체 전망

최근 디스플레이 시장에서 초고해상도급 LCD TV(>4K2K)와 OLED TV가 미래의 주된 제품군으로 예측되고 있다. 고해상도 일수록 표시소자(픽셀) 충전에 허용되는 시간이 짧아짐으로(RC delay) 고성능 구동소자 개발(thin film transistor)이 필요하다. 이를 위한 반도체 재료 중 원가와 성능 측면에서 산화물 반도체가 차세대 구동 소자의 재료로서 각광받고 있으며 LG 디스플레이는 산화물 반도체를 채택하여 양산 중이다. 이러한 배경에서 용액형 산화물 반도체는 진공 공정 대비 제조비용을 절감을 할 수 있다는 측면에서 향후 적용 가능성이 크다고 볼 수 있으며, 또한 최근 LTPS 수준의 고성능 산화물 반도체들이 발표되면서 향후 디스플레이를 구동하기 위한 구동 소자로서 용액 형 산화물 반도체는 응용될 것으로 예상된다.

디스플레이 분야 외에 사물인터넷(Internet of Things, IoT) 분야의 엠베디드 소자로서 용액 형 산화물 반도체는 향후 응용 가능성이 있다. 사물 인터넷 소자는 시각, 후각, 촉각 등의 센서와 이를 구동하기 위한 집적 회로 등으로 구성되어 있는데, 이에 대응되는 광센서, 가스 센서등이 용액 형 산화물 반도체를 이용하여 구현되는 사례들이 지속적으로 보고되고 있다.

UV 영역에서부터 IR 영역의 다양한 범위의 광학적 밴드갭 특성을 보이는 산화물 반도체를 이용하여 단일 또는 다양한 조합에 의해 다양한 특정 파장에 감응할 수 있는 광센서가 보고되고 있으며, 나노 구조 산화물 반도체를 이용한 가스 센서들도 발표되고 있다. 향후 용액형 산화물 기반의 다양한 기능성을 가지는 각각의 센서 소자와 내장 프로세서가 집적된 저원가 사물인터넷 소자가 출현할 것으로 전망된다.

.jpg)